森 いよいよ加工に入っていきます。ここは機械加工の部屋で、材料の切り出しをします。置いてあるものは、大工さんや家具屋さんが持っている木工機械と変わりません。これらを使って棒状のもの、ブロック状のものなどを、ある程度の厚さ、幅、長さに切り出します。

材料を切り出すための「型」が並んでいますね。ギターのトップ面は基本的に平らなんですが、バック面は緩やかに湾曲します。サイド材が描く曲線によって、バックの曲がり方が決められます。切り出す材料は全体的に湾曲したものの「展開図」となるわけですが、これらの「型」を使用して、真ん中で幅が増えて、また減ってくという微妙なカーブを出します。カッタウェイモデルではまたくびれ方が変わっていくため、ちょっと複雑な曲線を描きます。

森 こちらでは口輪(ロゼッタ)の埋め込みと力木(ブレーシング)の貼り付けを行っています。

ヤイリでは、最初に四角い状態でブレーシングを張り付けます。ある程度スキャロップ(削り)を施したものを張り付けるという工法もありますが、弊社ではより強固に貼り付け、それから削りこんでいく、という順番です。ブレーシングにはスプルースを使用しています。軽くてしっかりしていて、コシがあります。

ヤイリのレギュラーラインは、基本的にこのブレーシングパターンです。伝統的なXブレーシングで、スキャロップは控えめです。「ヤイリはノンスキャロップ」と言われることもあるんですが、基本はすべてスキャロップが入っています。ただ、この削り方は他社様と比較するとかなり控えめではないでしょうか。削られている箇所が「振動しやすい部分」で、削られず盛り上がっているようになっているところが「踏ん張るポイント」です。

森 まず「長く使っていただく」ということで、製品の強度を考えています。弱くすればとりあえずの響きは良くなるんですが、その代わり強度が落ちてしまいます。長い期間で考えると、出荷時に鳴りのピークを持ってきてしまうと、その後はバランス的に悪くなっていくばかりです。最初に硬いブレーシングで作っておけば、5年後10年後と年月を重ねるにつれ鳴りのにピークがやってきて、それから緩やかに落ちていく、というイメージになります。長く使っていただこうと思うのなら、まずはしっかりとしたブレーシングにしなければなりません。

また、このような硬いブレーシングは「ガン!」と力強く弾いたパワーも受け止めて、ちゃんと応えてくれます。この強いブレーシングが鳴るようになってくると、本当にすごい音がします。しっかりと低音が出る、コシがある、ということで、非常にいい音になるんです。反対に、削りこんだ軽いブレーシングではそれが受け止めきれず、パワー不足な音になります。特に強く弾いた時の違いは、より顕著ですよ。

振動を制御するのがブレーシングの役割ですが、「トーンバー」と言われることもあるくらい、音に影響します。ヤイリでは「ブレーシング自体が鳴る」ことも目指していまして、しっかりと音を伝達するという役割も考慮しています。

──多くのブランドがニカワを使わなくなっていくなか、ヤイリはニカワを積極的に使用しているようですが?

森 ブレーシングの貼り付けにはニカワを使用しますが、他の部位の貼り付けでもさかんに使われています。使用者のスキルは求められますが、使いこなせればとても便利なんです。特にブレーシングの貼り付けに関しては、今のところニカワより優れた接着剤はないと考えています。もちろん、とにかくニカワにこだわっている、ということではありません。ほかの接着剤を使用している箇所もありますし、接合ごとに適切な接着剤を選択しています。

ニカワには「作業温度が合成接着剤よりも幅広い」というメリットがあります。冬場には室温が摂氏5度を下回りますが、合成接着剤ですとそうした環境下ではうまく働きません。しかしニカワは、寒い時でも暑い時でも、使う職人の加減によってどんなものでもくっつけることができます。

ギターの場合は柔らかい木材と硬い木材を接着することも多いですが、濃度を調節することでちょうどいい接着ができます。また接合するとニカワ自体が収縮しますから、引っ張り合うことでより強固に接合できますし、接合を解除して再接着することもできますから、リペアにも有利です。ニカワは高温で緩むようにもできるし、逆に緩まないようにもできます。炎天下の車内でもぶっ壊れることはありません。そのあたりの使い分けができますから、やはり便利ですね。

──なんだかサラっと凄いことをおっしゃいましたね(笑)。一流の蕎麦打ち職人が、温度や湿度によって水加減を調節する感じですね!

──広い作業場に入ってきました。ここでは何を行っているんでしょうか?

森 こちらには「曲げ機」が並んでいます。手でネジを回して曲げていくものと、機械で圧力をかけて曲げるものの2種類ありますが、基本的な原理は一緒です。湯気が立っていますが、ここにはお湯が張ってあります。これで木材を加熱し、機械にかけてじわじわと曲げていくわけです。

じゃばらとブロックを貼りつけますと、ほぼギターの形になりますね。この形が出来上がったら、先程の行程で作られたウラとオモテを貼りつけます。

枠(わく)にはめて、ウラとオモテの両面を貼りつけます。今は、ブレーシングが突き抜けるポイントをマーキングしています。

サイド合板のものは突き抜けますが(左)、単板のものは突き抜けないように途中で止めます(右)。サイドがブレーシングをしっかり咬むことで、音の伝達と強い構造を両立させています。

ブレーシングはノミで、サイドは専用の電動工具で形状を整えて、きっちり咬み合わせます。トップ面は平らですが、バック面は外周が薄く、中央当たりで厚くなる、3次元的で複雑な形状です。それがここでキッチリ合わさるように、接合面を整えながら貼りつけます。

出っ張っているところをまずはラフに、そしてキレイにカットして、バインディングを貼りつける溝を彫ります。

3層のバインディングを貼りつけるところですが、溶剤を流し込みながら、3枚束ねて一気に貼りつけます。いま作業しているのは樹脂の飾りなので曲げることはそれほど難しくもないんですが、手早く作業をしないと上手くくっつきません。これが木飾りですと無理をすれば割れてしまいますし、貝飾りですと細かいピースを一つ一つ並べていくので大変な作業になります。

森 飾りが巻かれると、ネックの仕込みに入ります。一本一本を定規で確認しながら、位置を決めていきます。コンマ何ミリの誤差でも弦高に影響しますから、シビアな作業が求められます。どこがベストかは、作業する季節によっても微妙に違います。

ヤイリのネックは、70年代から採用している「エクステンド・ネック」です。一般的なネックよりも、ジョイント部のこの部分が延長されています。「指板が乗る部分をしっかり支えることができる」というのが一番のポイントで、もっとも動きやすい部分にまでロッドが通っています。これのおかげでヤイリのネックは非常に安定しています。ネックが付いたら指板を貼り、竿削り(ネックのシェイピング)となります。

「ハンドシェイピング」で、ネックのシェイピングを決めていきます。カタログに掲載されるギター全てがこの工程を通過します。機械加工でラフなシェイプは出るんですが、ネックは人が握るものですから、人の感性に合わせて削るというところを重視しています。「ヤイリのグリップは握りやすい」というお言葉を頂いておりますが、握った時にしっくりくるというのは、手作業で作るカーブのなせる技です。オーダーメイドのお客様などでは、ここに立会う方もいらっしゃいます。ここでネックのシェイプが決まりますと、きれいに磨きあげられて塗装に入ります。

クルマや家具の場合には、乾くと頑丈になる塗料が選択されますが、ギターの場合にはそれを考慮しつつも振動を少しでも邪魔しないものを選びます。レギュラーラインではウレタン塗装をしていますが、途中で磨きをかけることで、かなり塗膜を薄くしています。「ウレタン塗装」は多くの工場で採用されていますが、このように手をかけて薄く仕上げることで、ラッカーのような薄さと美しさ、そして強さをを両立できるわけです。

森 ネックと指板が馴染んできたのを待って、指板表面を整えて、フレットを打ちこみます。

これは「フレット打ち機」ですが、「仮打ち」用として使っています。これでラフに入れて、最終的にはハンマーで打ちこみます。そこまでやったら、いったん「シーズニングルーム」に寝かせます。

入口には社訓が掲げられていますね。ここが「シーズニングルーム」で、ギターに音楽を聞かせています。完成したものばかりでなく、製作中のものを保管することもあり、他の場所にも同様の部屋がもう一つあります。壁際にスピーカーが備えられているんですが、位置がなかなか微妙なようです。「ギターが並んでいる向こうでスピーカーから出る音がギターを鳴らしている」という写真を皆様撮りたがるんですが、プロのカメラマンでも難しいと言いますよ。

──確かに、私の腕前では撮ることができません(笑。

森 シーズニングルームというのは本来、湿度や温度を調整するためのものです。この地域は、冬場は適度に乾燥するんですが、梅雨時には湿気が入ります。温度や湿度の変化が激しいところで作業をしておりますから、次の工程を待っている間はこのようなところに安置して落ち着かせているんです。そのときに、せっかくだから早いうちに音楽を聞かせて「君はギターになるんだよ」ということを教えてやろう、という考えです。

森 シーズニングルームで落ち着かせたギターがこちらで磨かれます。しっかりツヤを出すために機械(バフ)を使用します。きれいに磨かれたら、ブリッジを貼り付けます。

駒下の塗装をブリッジに合わせてきれいに剥がします。こうすることで、木と木が密着して、70キロ以上に達する弦の張力にしっかり耐えられるようになります。この工程でもニカワが使われます。ブリッジをつけてから、他のパーツを装着していきます。

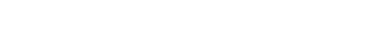

ナットやサドル、糸巻きなどを取り付けていきます。ヤイリではこのような直方体から、それぞれのギターに合わせてナットを削り出します。ナットに使う骨は、かかとの分厚いところだけですから、これも貴重な材料なんです。

──いちいち作るんですか!

森 そうですね。ギターは一本一本それぞれわずかに違いますから、ちゃんとフィッティングさせようと思ったら、こうしたほうが都合がいいんです。

こちらはサドル材です。厚さごとに整理していますが、ここからやはりそれぞれのギターに合わせて微妙なすり合わせをします。お客様の中には「同じものを作ってほしい」ということでサドルやナットをお送りくださる方もいらっしゃるんですが、ギター本体を送ってくださらないと、ちゃんと適合したパーツを作ることはできません。デリケートなパーツですから、寸法だけ合わせるというわけにはいかないんです。

こちらの部屋ではサウンドチェックをしています。一本一本弾いて確かめます。

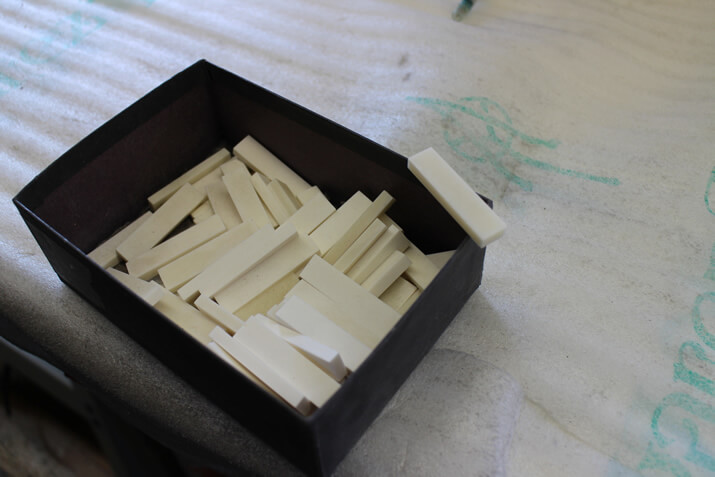

──ダブルネックが二台も!

森 最近ダブルネックのご用命が増えたように思います。ダブルネックを作るところが減ってきたからでしょうか。これは12弦と6弦のダブルネックですが、変則チューニングを使い分けるために、「6弦同士のダブルネック」というオーダーもありましたよ。

こちらで最後の検品を終えたギターが出荷されます。外で保管していた木材がここまで来るのに、だいたい3~4か月ほどかかります。白い袋のものは、これから箱詰めされて輸出されます。一日当たり20本程度の出荷量になりますが、量産工場と違って一本一本作りますから、いろんなギターがかなり入り混じった状態でここに運ばれます。今日はまとまっている方ですね。ひどい時には全部バラバラのこともありますよ。

──ところで、検品待ちのこのギターの「ダイレクト・カップルド・ブリッジ」ですが、国内モデルではあまり見ないですよね?

森 そうですね。「ダイレクト・カップルド・ブリッジ」はもともと輸出モデルの特徴的な仕様という扱いで、国内で採用されているものも、国内向けの海外仕様モデルです。基本的には「アルバレツ・ヤイリ(海外向けブランド)」のブリッジで、「受け(サドル)」とピンの部分がセパレートになっています。弦によって押さえられる方向と引っ張られる方向を分離させることで、

・「ダウンテンション」をブリッジにかけることに特化させ

・引っ張られないことからブリッジの変形や剥がれを防ぐ

という狙いがあります。弦にはサドルの地点からしっかり角度が付きますから、非常にクリアな粒立ちのいい音になります。

森 こちらは通常の見学コースから外れるんですが、乾かして落ち着いてきた、ギターにする手前の板材を保管し、選定する作業場になります。乾かしてすぐの木材はまだ反りが出てきますから、ある程度落ち着かせる必要があります。

マスタークラフトマンの丹羽雪男氏が、ローズの「桟(サン)積み」と選定を行っています。

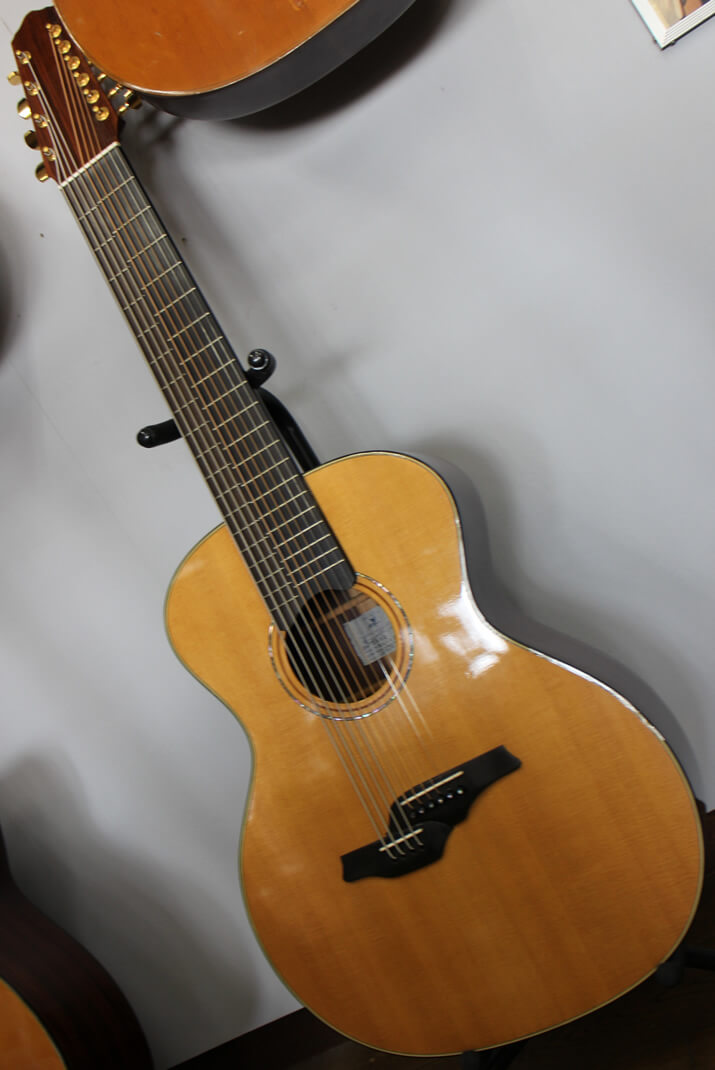

製品がずらりと並ぶショールーム。ここには気楽に立ち入れるやさしい空気感があります。

製品がずらりと並ぶショールーム。ここには気楽に立ち入れるやさしい空気感があります。

森 こちらがショールームで、試奏用のギターを展示し、また一部アウトレットの販売をしています。試奏用のギターは販売用と違って弾いていただくためのものなので、遠慮なく自由に触っていただいて大丈夫です。ふらっといらして弾いていかれるという方もいらっしゃいます。

──(取材のさなか、「見せてください☆」と、小さなお子さんを連れたお母さんがショールームに入っていきました。)

本当にオープンな雰囲気ですよね。見学に来る人も多いのでしょうか。

森 通常の工場見学は毎週土曜日に行っていて、遠方からのお客様も多くいらっしゃいます。九州や北海道からのお客様もいらっしゃいますが、ツアーの中でヤイリの工場見学をメインに据えているという方も多く、ありがたく思っています。ギター好きの旦那さんに連れてこられた奥さんの方が楽しんでみえた、なんてこともありますよ。ヤイリの生産体制は「ものづくり」としては最も原点的なところを持っているので、それだけ分かりやすいし伝わりやすいのかな、と思っています。

弦が緩められているものはなく、それでいてトップ面が変形してしまうこともありません。とてもしっかりとした造りであることの証明です。

弦が緩められているものはなく、それでいてトップ面が変形してしまうこともありません。とてもしっかりとした造りであることの証明です。

森 ヤイリのギターは、基本的に弦が貼りっぱなしでも問題がないように作っています。

レギュラー品だけでなく、特別なものも並んでいます。オーダーメイドの参考に。

レギュラー品だけでなく、特別なものも並んでいます。オーダーメイドの参考に。

奥に見えるダブルネックは分離可能。鉄弦/ナイロン弦/一五一会のトリプルネックもありました。

奥に見えるダブルネックは分離可能。鉄弦/ナイロン弦/一五一会のトリプルネックもありました。

──これは変わったダブルネックですね!

森 これは一五一会とギターのダブルネックですが、一五一会のヘッドには「Baby」、ギターのヘッドには「Papa」と記されています。お子さんがお父さんの膝に座って、親子で演奏するためのギター、というイメージで作られたものです。

サンプルで作られたという、ベースとギターのあいの子。一本のネックに、二種類のスケールが共存しています。

サンプルで作られたという、ベースとギターのあいの子。一本のネックに、二種類のスケールが共存しています。

木目が見えないほどに細かい、屋久杉で作られたギターのトップ。いったい何百年の歴史が刻まれているのでしょうか。

木目が見えないほどに細かい、屋久杉で作られたギターのトップ。いったい何百年の歴史が刻まれているのでしょうか。

森 屋久杉は、普通のスプルースよりも5~6倍ほど成長が遅く、1年の成長が少ないので、ここまで細かい木目になっています。普通のギターがだいたい200年ですから、5倍なら1000年ですね。ロマンがあります。この木材を使用したギターは、現在レギュラー生産はしていませんが、オーダーを受けるのは可能です。

ブズーキ(アイルランドの伝統楽器)を筆頭に、変わり種のギターもずらり。

ブズーキ(アイルランドの伝統楽器)を筆頭に、変わり種のギターもずらり。

──このミニギターはいいですね!ミニギターとダイレクト・カップルド・ブリッジの組み合わせは、慧眼の賜物だと思います。短い弦長でもこのブリッジによってテンションがしっかりしています。

森 お付き合いのある海外アーティストさんのご子息に、これを同じものをプレゼントしたことがあります。同じものが作れないか、というお問い合わせも頂きますが、小さいけれどものすごく手がかかっていますから、そうとう高いですよ。

憧れの上位モデルも、触りたい放題!

憧れの上位モデルも、触りたい放題!